真空系统是冻干机的重要组成部分之一,冻干过程中,制品中的水分只有在一定的真空状态下才能进行升 华,达到干燥的目的 。真空系统的运行效果将直接影响冻干制剂产品的质量和生产周期 。鉴于此,对冻干机真空系统常 见故障的原因与解决方法进行了分析

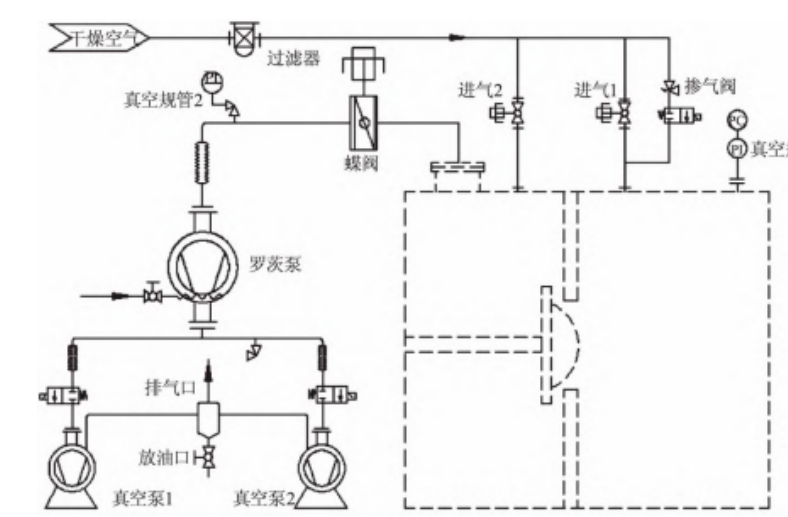

冻干机是冻干制剂产品生产的关键设备,而真空 系统是冻干机的重要组成部分,其主要由干燥箱、冷凝 器、真空泵、罗茨泵、小蝶阀、箱阱隔离阀(大蝶阀、蘑菇 阀)、真空测试装置[真空仪、真空规管(压力传感器)]、 放气装置、辅助装置、真空管道等组成。

真空系统原理图如图1所示,系统采用真空泵组, 形成强大的抽吸能力,在干燥腔室和冷凝器形成真空, 一方面促使干燥腔室内的水分在真空状态下蒸发(升 华),另一方面该真空系统在冷凝器和干燥腔室之间形 成一个真空度梯度(压力差),使前箱水分升华后被冷 凝器捕获。

冻干机真空系统的运行效果将直接影响冻干制剂 产品的质量和生产周期,因此,做好冻干机真空系统的 维护,及时解决运行过程中出现的故障,对于保证生产

顺利进行及产品质量均具有重要意义。

1 阀门膜片损坏导致真空泄漏分析与处理

故障现象:冻干机运行UT程序泄漏率测试时发现 真空数值逐渐上升,10 min上升1 Pa(10 μbar),超出允 许值[10 min上升小于等于0.8 Pa(8 μbar)],界面出现 真空报警。

故障分析方法如图2所示。

解决措施:

(1)检查真空探头表面和通信无异常,更换新的真 空计量探头并进行测试,出现同样的情况,故排除真空 探头原因。

(2)进行灭菌干燥,接着进行UT测试,出现同样的 情况,故排除水汽原因。

(3)手动开启UT测试,抽到一定真空数值时,手动 关闭蘑菇阀,检测泄漏位置。关闭蘑菇阀后发现前箱真命较长等优点,更有利于电除尘器阴极线的长期高效 稳定运行,能保证电除尘器电场正常,提高电除尘器的 除尘效率。

空数值逐渐上升,冷阱真空数值不变,则判断是前箱发 生泄漏;接着关闭前箱进气阀6V1,发现前箱真空数值 还是逐渐上升,则判断是前箱发生泄漏,不是进气段泄 漏影响造成的;随后检查前箱的大门密封圈、进料小门 密封圈、出料小门密封圈,未发现异常;接着对前箱腔 体相连接的阀门垫片进行拆开检查,最后发现是前箱 的一个阀门膜片破损造成的真空泄漏。紧接着进行阀 门膜片的更换,更换后又进行真空测试,未出现异常; 然后又进行清洗灭菌,之后又进行真空测试,未出现异 常,最终真空泄漏率合格。

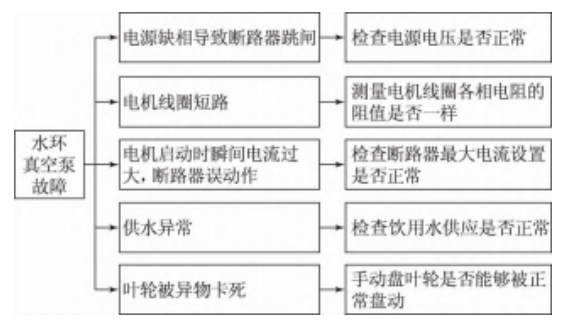

2 水环真空泵过载保护分析与处理

故障现象:冻干机在SIP过程中水环真空泵突然停 止运行,断路器自动断开,操作电脑出现“ 水环真空泵 故障”报警。

故障分析方法如图3所示。

2.1 供电电源检查

操作方法:使用计量合格的万用表,调节至1 000 V 交流档,检测任意两组线路断路器上下桩头电源应在

380~ 420 V。

结果分析:检测任意两组电源线的上下桩头电压 均在398 V左右,说明电源供应和断路器没有问题。

2.2 电机线圈检查

操作方法:使用计量合格的万用表,调节至200 Ω 电阻档,检测电机三组线圈的阻值。

结果分析:检测电机三组线圈的阻值,三组阻值相 同,说明电机线圈没有问题。

2.3 水源供应检查

操作方法:手动打开饮用水管路阀门,水源压力在 0.19 MPa,压力符合要求,缓慢打开水环泵排水口。

结果分析:检查发现排水口出水压力较大,说明管 路通畅,供水正常。

2.4 叶轮运转检查

操作方法:拆除电机后端盖,手动盘转子,无法转动。

结果分析:可以基本判断该故障为电机机械故障 导致的电路过载保护。

解决方案:将水环真空泵整体拆卸,转移至维修 间,拆除泵头后发现叶轮缺少一块,查看泵头内部,发 现缺少的叶片已将叶轮卡死,使用专业工具在专用机 床上将叶轮拆除,更换新叶轮。

结果确认:重新安装水环真空泵,运行程序,设备 运转正常,问题解决。

3 真空系统泄漏分析与处理

故障现象:冻干机出现真空不正常现象,压力升测试 不合格,故障表现为冻干机抽极限真空为6.5 Pa(65 μbar), 无法达到设备设定的1 Pa(10 μbar)。

故障分析方法如图4所示。

图4 真空抽不到极限分析

3.1 真空泵抽真空性能检查

操作方法:在冻干机停机状态下(停机状态下与冻 干机连接的所有阀门为关闭状态),手动打开一台旋 片式真空泵,观察是否能到达极限真空,将真空泵关 闭,然后观察泵头真空变化情况。

结果分析:手动压力升试验时,前箱真空探头数 值回升,每分钟回升3.2 Pa(32 μbar),并有无限回升 的趋势。

解决方案:将与真空泵相连的所有快卡连接处全 部拆卸,更换新的密封圈,同时在连接处涂抹真空脂 (拆卸时发现有部分快卡松动,部分密封圈老化严重), 更换完毕后重新进行抽真空测试。

结果确认:真空泵极限真空抽到0.7 Pa(7 μbar),关 闭真空泵后泵头无回升现象,真空泵及管道泄漏的原 因可以排除。

3.2 后箱及与后箱连接的所有管道、阀门、快卡密封 检漏

操作方法:首先在后箱安装数显式真空探头,冻 干机运行空载程序将箱内抽到极限真空[设定为1 Pa

导致的电路过载保护。

解决方案:将水环真空泵整体拆卸,转移至维修 间,拆除泵头后发现叶轮缺少一块,查看泵头内部,发 现缺少的叶片已将叶轮卡死,使用专业工具在专用机 床上将叶轮拆除,更换新叶轮。

结果确认:重新安装水环真空泵,运行程序,设备 运转正常,问题解决。

3 真空系统泄漏分析与处理

故障现象:冻干机出现真空不正常现象,压力升测试 不合格,故障表现为冻干机抽极限真空为6.5 Pa(65 μbar), 无法达到设备设定的1 Pa(10 μbar)。

故障分析方法如图4所示。

真空抽不到极限分析

3.1 真空泵抽真空性能检查

操作方法:在冻干机停机状态下(停机状态下与冻 干机连接的所有阀门为关闭状态),手动打开一台旋 片式真空泵,观察是否能到达极限真空,将真空泵关 闭,然后观察泵头真空变化情况。

结果分析:手动压力升试验时,前箱真空探头数 值回升,每分钟回升3.2 Pa(32 μbar),并有无限回升 的趋势。

解决方案:将与真空泵相连的所有快卡连接处全 部拆卸,更换新的密封圈,同时在连接处涂抹真空脂 (拆卸时发现有部分快卡松动,部分密封圈老化严重), 更换完毕后重新进行抽真空测试。

结果确认:真空泵极限真空抽到0.7 Pa(7 μbar),关 闭真空泵后泵头无回升现象,真空泵及管道泄漏的原 因可以排除。

3.2 后箱及与后箱连接的所有管道、阀门、快卡密封 检漏

操作方法:首先在后箱安装数显式真空探头,冻 干机运行空载程序将箱内抽到极限真空[设定为1 Pa

(10 μbar),实际只抽到6.5 Pa(65 μbar)],关闭空载程 序,观察数显式真空探头数值回升情况。

结果分析:数显探头数值有一定的变化,后箱属于 微漏。

解决方案:将与后箱直接相连的所有快卡连接处 全部拆卸,更换新的密封圈,同时在连接处涂抹真空脂 (拆卸时发现有部分密封圈老化严重),更换完毕后重 新进行抽真空测试。

结果确认:数显探头数值无变化,后箱泄漏的原因可以排除。

3.3 前箱及与前箱连接的所有管道、阀门、快卡密封 检漏

(1)冻干机程序关闭后— 前箱抽极限真空后停 机观察前箱真空回升情况。

操作方法:冻干机运行空载程序将箱内抽极限真 空[设定为1 Pa(10 μbar),实际只抽到6.5 Pa(65 μbar)], 关闭空载程序,观察前箱真空探头数值回升情况。

结果分析:关闭程序后前箱探头数值有回升,即与 前箱直接连接的管道密封、阀门有泄漏。

解决方案:将与前箱直接连接的管道密封、阀门连 接处全部拆卸,更换新的密封圈,同时在连接处涂抹真 空脂(拆卸时发现有部分密封圈老化严重),更换完毕 后重新进行抽真空测试。

结果确认:冻干机运行空载程序将箱内抽到极限 真空[设定为1 Pa(10 μbar),实际仍然只能抽到6.5 Pa (65 μbar)],关闭空载程序,观察前箱真空探头数值无 回升,前箱泄漏的原因排除。

(2)冻干机程序运行中— 前箱抽极限真空后通 过关闭蘑菇阀来观察压力升情况(压力升试验)。

操作方法:冻干机运行空载程序将箱内抽到极限真 空[设定为1 Pa(10 μbar),实际只抽到6.5 Pa(65 μbar)], 关闭空载程序,观察前箱真空探头数值回升情况。

结果分析:关闭程序后前箱探头数值有回升,即与 前箱直接连接的管道密封、阀门有泄漏。

解决措施:经过上步的排查和检漏后,冻干机在停 机后前箱已经不发生真空回升现象,但在程序运行中 进行手动压力升试验时出现真空探头数值无限回升的 情况,而在程序运行中只有6V1往后的阀门是打开的, 由此可以判断泄漏点应该在6V1往后的管道上。6V1后 端管道为氮气进气管道,管道分三段连接,有5个密封

圈、8个气动阀门以及1个氮气滤芯。其中4个阀门是关 闭状态,分别为6V46、6V37、6V57、6V31,而6V3、6V4、 5V40A、5V40B为氮气进气阀及调节阀,更换此管道上 的所有密封圈,4个气动阀膜片出现变形,全部更换 。 将氮气滤芯的外壳拆卸取出,O型圈重新涂抹真空脂, 更换完毕后重新运行空载程序进行手动压力升测试。

结果确认:冻干机运行空载程序将箱内抽到极限 真空[设定为1 Pa(10 μbar),实际能到0.8 Pa(8 μbar)], 手动进行压力升试验,结果为0.1 Pa/min(1 μbar/min), 已合格。

冻干机极限真空试验结果为:开始抽真空,从正 压1.009×108 MPa(1 009 Mbar)抽至0用时15 min,从0 抽真空至0.8 Pa(8 μbar)用 时 22 min,压 力 升 试 验 结 果为0.1 Pa/min(1 μbar/min)。

4 真空系统进气支路异常分析与处理

故障现象:冻干机在空载测试时真空系统在35 min 内抽到设定值1 Pa(10 μbar)才符合要求,而当天抽真 空用了50 min才抽到100 Pa(1 mbar),系统不符合工艺 生产要求,需要检修。

故障分析方法如图5所示。

进气支路异常分析

4.1 解决措施

4.1.1 冻干箱泄漏排查

将与冻干箱直接连接的管道密封、阀门、盲板、安 全阀、制品探头连接处、冻干箱视镜、冻干箱大门密封 圈 、波纹管密封圈全部拆卸,更换聚乙烯材质的密封 圈,同时在连接处涂抹高真空硅脂,更换完毕后重新进 行抽真空测试。

在泄漏难以发现的情况下,可以拆卸单个部件或 支路,用盲板进行封堵,首先确保整体不泄漏,之后再 逐个安装测试,哪个部件安装测试后有异常,就锁定该 位置排查。此方法耗时长,效果明显,另外要备齐各种 规格的盲板。

在排除箱体不泄漏后,手动断开进气支路后查看 真空值上升情况,若数值没有变化则下游不泄漏;若数

值上升则有泄漏,需要进行逐一排查。

4.1.2 进气支路泄漏排查

在程序运行中进行手动压力升试验时出现真空探 头数值无限回升的情况,而在程序运行中只有6V1往后 的阀门是打开的,由此可以判断泄漏点应该在6V1往后 的管道上(6V1为冻干箱进气阀门,此管道在抽真空时 起到对箱内补充氮气使真空度保持在设定值的作用)。

如图6所示,管道分三段连接,有5个密封圈和8个 气动阀门以及1个氮气滤芯 。分段排查更换管道密封圈 和阀门垫片以及滤壳密封,更换完毕后重新运行程序 进行测试。

进气管路

4.2 总结

真空系统的排查就是三大步— 冻干箱、冷凝室、 进气支路,恰恰是进气支路容易被忽略 。进气支路往往 被认为只是几个阀门和滤芯,都不经过蒸汽的膨胀,垫 片老化不明显,泄漏的可能性不大。但是,被忽略的往 往就是最容易出现异常的地方,平时维护时要注意做 到面面俱到。

5 结语

冻干机真空系统对冻干过程和制品质量起着决定 性作用,本文就冻干机真空系统的常见故障进行了分 析并提出了解决方法,希望能对冻干机设备管理者起 到一定的帮助作用。

京公网安备11010102000001号

京公网安备11010102000001号